Stăpânirea elementelor fundamentale: Presă și parametrii de proces

Calitatea constantă începe cu un control precis asupra variabilelor de bază ale procesului de vulcanizare. Acești parametri sunt interdependenți, iar abaterea fiecăreia poate duce la subîntărire, supraîntărire sau proprietăți fizice slabe în produsul final. Presa trebuie să fie capabilă să mențină aceste setări în mod fiabil pe parcursul fiecărui ciclu. Concentrați-vă pe acești trei piloni:

Control precis al temperaturii

Distribuția uniformă a căldurii pe platan nu este negociabilă. Variațiile de temperatură care depășesc ±2°C pot cauza o densitate de reticulare inconsistentă. Asigurați-vă că elementele de încălzire (cartușe electrice sau canale de abur) funcționează corect și că placa este verificată în mod regulat pentru puncte fierbinți sau reci folosind un pirometru de suprafață. Utilizați senzori și controlere calibrați, de înaltă precizie și luați în considerare încălzirea în mai multe zone pentru plăci mari pentru a compensa pierderea de căldură pe margine.

Aplicare precisă a presiunii

Presa trebuie să aplice și să mențină tonajul specificat pe tot parcursul ciclului de întărire. Presiunea fluctuantă poate cauza goluri, vezicule sau inexactități dimensionale. Calibrati regulat manometrele si sistemul hidraulic. Verificați dacă există scurgeri de ulei hidraulic, performanța pompei și uzura etanșării pistonului, ceea ce poate duce la o deviere a presiunii. Presiunea ar trebui să fie suficientă pentru a menține matrița închisă și pentru a comprima compusul de cauciuc, asigurând densitatea și definirea corespunzătoare a matriței.

Management repetabil al timpului

Timpul de vindecare este o variabilă critică. Modern Masina de presa de vulcanizare a cauciucului ar trebui să utilizeze controlere logice programabile (PLC) cu temporizatoare automate care declanșează de fiecare dată fazele de pornire, oprire și decompresie ciclului identic. Bazându-se pe sincronizarea manuală, introduce o eroare umană. Cronometrul ar trebui să pornească numai după ce au fost atinse presiunea maximă și temperatura corectă la matriță.

Implementarea de întreținere și calibrare riguroasă a mașinii

O presa prost intretinuta este incapabila sa produca rezultate consistente. Respectarea unui program strict de întreținere preventivă este mai eficientă din punct de vedere al costurilor decât gestionarea rebuturilor de calitate și a timpului de nefuncționare.

- Paralelismul și starea platanului: Verificați paralelismul plăcilor în mod regulat (de exemplu, trimestrial). Platanele deformate sau neparalele aplică o presiune neuniformă, ceea ce duce la piese care sunt mai groase pe o parte. Păstrați plăcile curate și fără depuneri de rugină sau polimer care acționează ca izolator.

- Sănătatea sistemului hidraulic: Schimbați filtrele hidraulice și uleiul conform programului producătorului. Monitorizați pentru zgomote neobișnuite sau mișcare lentă a berbecului. Inspectați furtunurile și garniturile pentru uzură.

- Întreținerea sistemului de încălzire: Pentru presele electrice, testați periodic rezistența elementelor de încălzire. Pentru presele încălzite cu abur, asigurați funcționalitatea sifonului și verificați acumularea de calcar în canale, ceea ce reduce drastic eficiența termică.

- Calibrarea senzorului: Anual sau semestrial în medii solicitante, calibrați toți senzorii de temperatură (termocupluri/RTD) și traductoarele de presiune față de un instrument principal certificat. Acesta este cel mai critic pas pentru integritatea datelor.

Optimizarea proiectării, pregătirii și manipulării matrițelor

Presa asigură mediul; mucegaiul formează produsul. Consecvența necesită practici fără cusur de mucegai.

Design matriță pentru vulcanizare eficientă

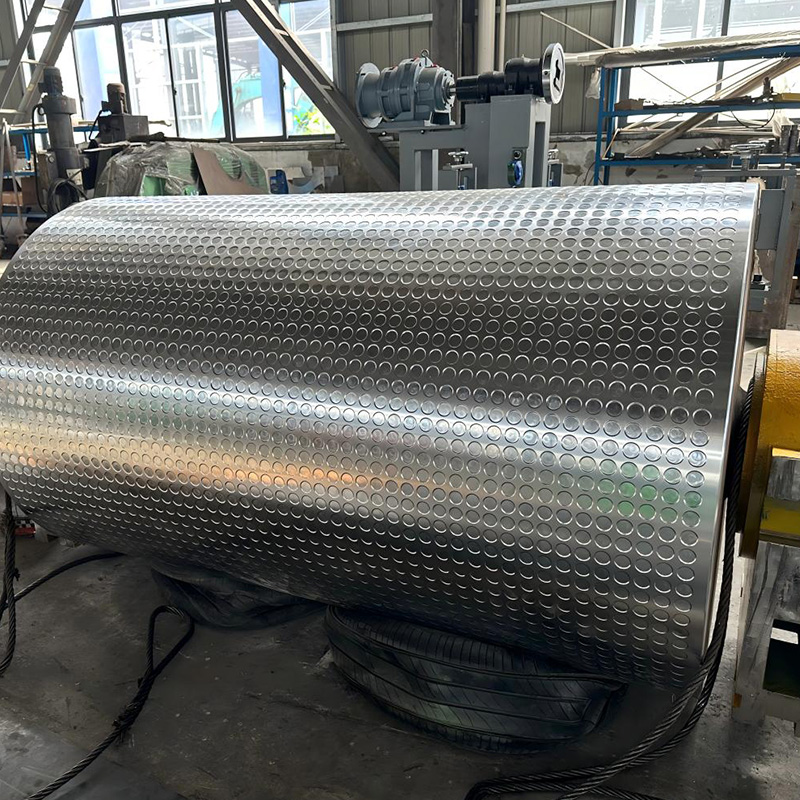

Formele trebuie proiectate cu ventilație adecvată pentru a permite evacuarea aerului (prevenirea golurilor), canale de încălzire adecvate pentru o temperatură uniformă și unghiuri de tiraj adecvate pentru eliberarea pieselor. Materialul matriței (de exemplu, oțel prelucrat cu precizie) trebuie să aibă o conductivitate termică ridicată pentru a atinge temperatura rapid și uniform.

Protocol standardizat de pregătire a mucegaiului

Stabiliți și urmați un regim strict pentru fiecare ciclu de mucegai:

- curatenie: Îndepărtați toate reziduurile de fulger, agent de eliberare și contaminanți de pe suprafața matriței după fiecare ciclu sau la fiecare câteva cicluri, folosind instrumente și solvenți aprobați.

- Aplicarea agentului de eliberare: Folosiți un strat consistent, subțire și uniform de eliberare de mucegai specificată. Aplicarea excesivă sau neuniformă poate cauza defecte ale suprafeței și poate afecta dimensiunile.

- Preîncălzire: Pentru produsele critice, preîncălziți matrițele în presă la temperatura țintă înainte de a încărca compusul. Acest lucru elimină variabila de a aduce o matriță rece la temperatură în timpul ciclului de întărire.

Controlul materiilor prime și al variabilelor de proces

Chiar și o presă perfectă nu poate compensa materiile prime sau manipularea inconsistentă.

Consistența compusului și depozitarea

Obțineți compus de cauciuc de la un furnizor de încredere, cu specificații stricte. Depozitați compusul în mod corespunzător (temperatură controlată, umiditate și folosind FIFO - First-In, First-Out) pentru a preveni absorbția umidității sau ars. Înainte de utilizare, precondiționați compusul la o temperatură și o formă constante. Greutatea sau volumul fiecărei încărcări trebuie să fie identice și optimizate pentru a obține umplerea corectă a matriței cu flash minim.

Documentarea și respectarea unei specificații de vindecare

Fiecare produs trebuie să aibă o specificație de vindecare definită, optimizată și documentată. Aceasta este rețeta ta pentru calitate.

| Parametru | Valoarea țintă | Toleranță | Metoda de monitorizare |

| Temperatura | 160°C | ±2°C | Termocuplu cu plată și înregistrare de date |

| Presiune | 200 bar | ±5 bar | Presiune Transducer |

| Timp de vindecare | 300 de secunde | ±3 secunde | Temporizator automat PLC |

| Greutate compusă | 85 de grame | ±0,5 grame | Cantar digital |

Operatorii trebuie să fie instruiți să respecte această specificație fără abateri. Implementarea unei diagrame de control al procesului pentru a înregistra parametrii cheie (temperatura reală, presiunea, timpul) pentru un eșantion de cicluri pentru fiecare schimbare poate oferi o avertizare timpurie privind deviația procesului.

Utilizarea datelor și tehnologiei pentru monitorizarea continuă

Treceți de la asigurarea calității reactivă la proactivă prin implementarea sistemelor de colectare a datelor. Presele moderne pot fi echipate cu înregistratoare de date sau conectate la un sistem SCADA pentru a înregistra continuu temperaturile platanului, presiunea aplicată și timpul ciclului. Această înregistrare electronică oferă dovada procesării corecte pentru fiecare lot și este neprețuită pentru depanare. Pentru cea mai mare consistență, luați în considerare investiția într-o presă cu sisteme de control în buclă închisă care ajustează automat parametrii în timp real pentru a menține valorile de referință, compensând variațiile minore ale mediului sau ale materialelor.