-

Masina de framantat cauciucUn frământat de cauciuc este un tip de echipament industrial utilizat în industria cauciucului și...

Masina de framantat cauciucUn frământat de cauciuc este un tip de echipament industrial utilizat în industria cauciucului și... -

Masina Banbury de cauciucÎn domeniul prelucrării moderne a cauciucului și a plasticului, echipamentele de producție eficie...

Masina Banbury de cauciucÎn domeniul prelucrării moderne a cauciucului și a plasticului, echipamentele de producție eficie... -

Moara de amestecare deschisă de cauciucMoara de amestecare a cauciucului deschisă are două role dispuse orizontal, iar procesul de amest...

Moara de amestecare deschisă de cauciucMoara de amestecare a cauciucului deschisă are două role dispuse orizontal, iar procesul de amest... -

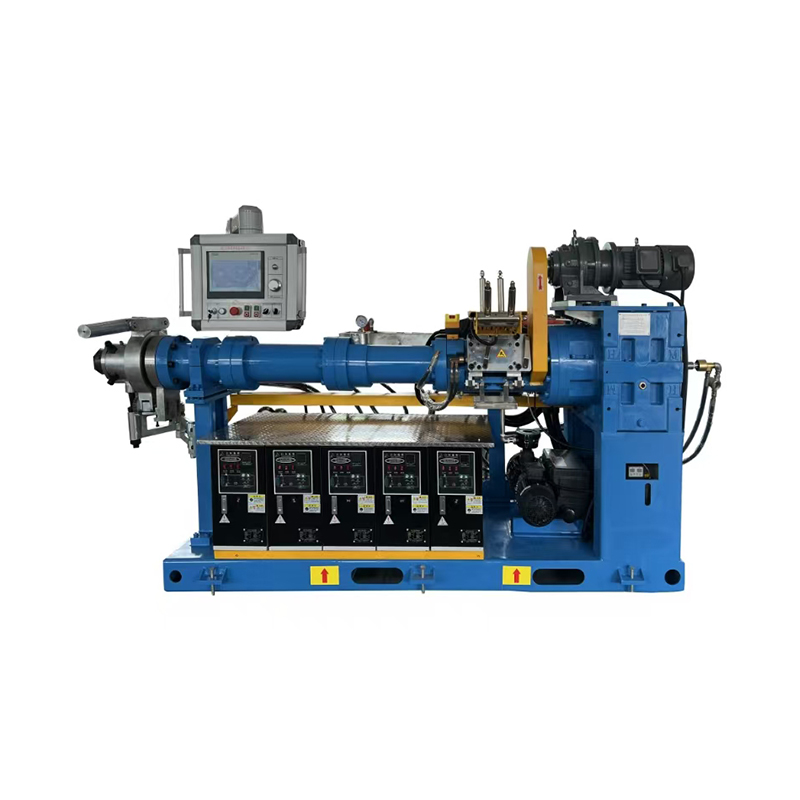

Mașină de extrudare cu alimentare cu două șuruburiÎn industria de prelucrare a cauciucului, procesul de amestecare afectează în mod direct calitate...

Mașină de extrudare cu alimentare cu două șuruburiÎn industria de prelucrare a cauciucului, procesul de amestecare afectează în mod direct calitate... -

Masina de calandra din cauciuc cu 2 roleEste folosit în principal pentru calandrarea produselor din cauciuc, cum ar fi anvelopele, benzil...

Masina de calandra din cauciuc cu 2 roleEste folosit în principal pentru calandrarea produselor din cauciuc, cum ar fi anvelopele, benzil... -

Masina de calandra din cauciuc cu 3 roleEste utilizat în principal pentru acoperirea cu o singură față, o dată continuă, a foilor de cauc...

Masina de calandra din cauciuc cu 3 roleEste utilizat în principal pentru acoperirea cu o singură față, o dată continuă, a foilor de cauc... -

Masina de calandra din cauciuc cu 4 roleEste folosit în principal pentru o foaie de cauciuc cu o singură față și dublă față, o singură da...

Masina de calandra din cauciuc cu 4 roleEste folosit în principal pentru o foaie de cauciuc cu o singură față și dublă față, o singură da... -

Masina de calandra din plastic cu role 5/6În industria modernă de prelucrare a plasticului, este esențială obținerea unei grosimi consisten...

Masina de calandra din plastic cu role 5/6În industria modernă de prelucrare a plasticului, este esențială obținerea unei grosimi consisten... -

Mașină de calandrar film moale din plastic PVCAceastă linie de producție este folosită pentru a produce film de fermă, film color pentru ambala...

Mașină de calandrar film moale din plastic PVCAceastă linie de producție este folosită pentru a produce film de fermă, film color pentru ambala... -

Linie de calandrare a foilor rigide din PVCAceastă linie de producție este folosită pentru a produce toate tipurile de folii de ambalare din...

Linie de calandrare a foilor rigide din PVCAceastă linie de producție este folosită pentru a produce toate tipurile de folii de ambalare din... -

Extruder cu alimentare la caldÎn industria de prelucrare a cauciucului, extrudarea cu alimentare la cald rămâne o tehnologie vi...

Extruder cu alimentare la caldÎn industria de prelucrare a cauciucului, extrudarea cu alimentare la cald rămâne o tehnologie vi... -

Extruder cu alimentare la receÎn industria actuală a producției de cauciuc, unde consistența, automatizarea și eficiența energe...

Extruder cu alimentare la receÎn industria actuală a producției de cauciuc, unde consistența, automatizarea și eficiența energe... -

Linie de întărire cu aer cald la cuptor cu microundeÎn industria de fabricare a cauciucului, vulcanizarea este un proces critic care determină propri...

Linie de întărire cu aer cald la cuptor cu microundeÎn industria de fabricare a cauciucului, vulcanizarea este un proces critic care determină propri... -

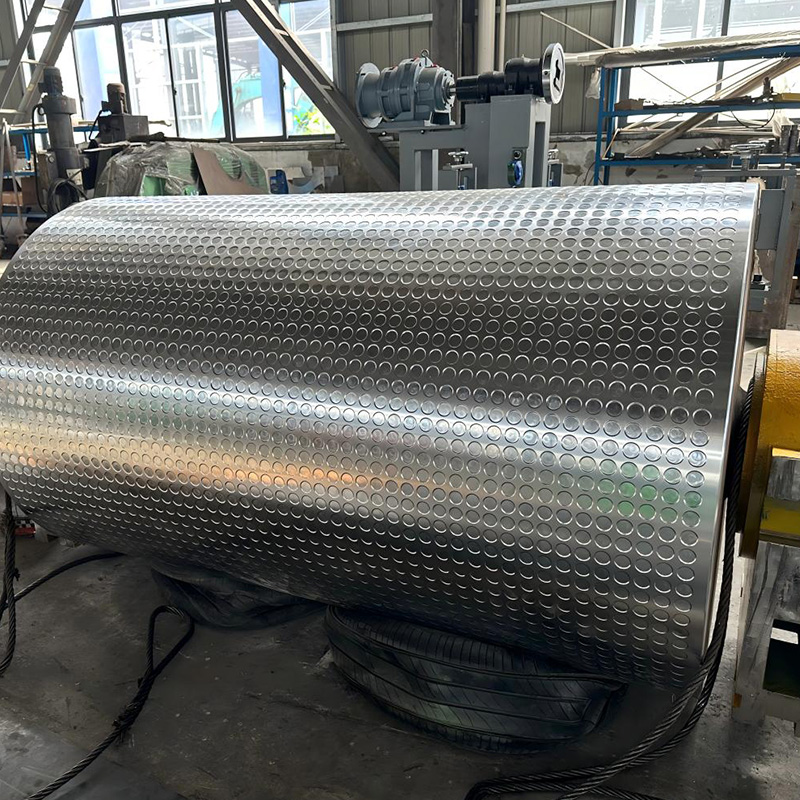

Rolă de vulcanizareÎn industria cauciucului, procesul de vulcanizare este veriga cheie pentru a determina performanț...

Rolă de vulcanizareÎn industria cauciucului, procesul de vulcanizare este veriga cheie pentru a determina performanț... -

Controler pentru ulei de temperatură ridicatăÎn multe domenii industriale, cum ar fi cauciucul, materialele plastice, produsele chimice, turna...

Controler pentru ulei de temperatură ridicatăÎn multe domenii industriale, cum ar fi cauciucul, materialele plastice, produsele chimice, turna...

Industria Auto

Folosind tehnologii de bază, cum ar fi „turnare compozită de înaltă precizie, adaptarea materialului rezistent la intemperii și controlul stabilității lotului”, echipamentele noastre pot acoperi în profunzime producția de componente cheie din industria auto, inclusiv etanșare, absorbție a șocurilor, decorațiuni interioare și piese ale sistemului de alimentare. Îndeplinește atât nevoile comune ale vehiculelor cu energie nouă și cu combustibil tradițional (de exemplu, design ușor, durabilitate), cât și standarde diferențiate (de exemplu, etanșare la presiune înaltă, rezistență corona). Aplicațiile specifice sunt următoarele:

I. Sisteme de etanșare și absorbție a șocurilor pentru automobile: concentrarea pe „Etanșarea pe termen lung și absorbția șocurilor cu zgomot redus”

1. Producția de garnituri pentru caroserie

Bazându-ne pe cauciucarea continuă pe două fețe a textilelor (țesătură snur din poliester, pânză de nailon) și pe tehnologia de calandrare de înaltă precizie, producem componente de etanșare a miezului pentru uși, ferestre și cabine auto:

- Curele de protecție pentru tocul ușii: Adoptarea unei structuri compozite de „Strat de flocare a scheletului cu miez de oțel din cauciuc EPDM”. Echipamentul controlează în mod sincron temperatura (160-180℃) și presiunea materialului cauciuc prin calandrare cu mai multe role pentru a asigura o legătură strânsă între cauciuc și scheletul miezului de oțel (rezistență la exfoliere ≥8N/cm). De asemenea, completează lipirea stratului de flocare online (aderență de flocare ≥5N/25mm), împiedicând căderea flocării în medii cu temperatură joasă (-40℃) sau temperatură înaltă (80℃), îndeplinind standardul de atenuare ≤10% a performanței de etanșare după 150.000 km de funcționare a vehiculului.

- Benzi de etanșare a compartimentului bateriei de alimentare: Pentru a îndeplini cerințele de impermeabilitate și praf ale compartimentelor de înaltă tensiune ale vehiculelor cu energie noi, echipamentul poate produce benzi de etanșare compozite „pânză din fibră de sticlă siliconată”. Procesul de calandrare controlează abaterea grosimii stratului de cauciuc la ≤0,02 mm, asigurând o potrivire perfectă între suprafața de etanșare și compartiment, îndeplinind gradul de protecție IP6K9K (fără scurgeri sub pulverizare de apă la presiune înaltă), iar rezistența sa corona (rezistă ≥10kV timp de 1000 de ore) se adaptează la mediul de înaltă tensiune.

2. Componente de absorbție a șocurilor și de reducere a zgomotului

Folosind tehnologia de presare a foilor de cauciuc și de cauciucare compozită pentru a produce piese de absorbție a șocurilor pentru șasiul auto și sistemele de alimentare:

- Tampoane de șoc pentru montarea motorului: Adoptarea unei structuri compozite cu trei straturi de „căptușeală metalică din cordon din cauciuc natural din poliester”. Echipamentul realizează lipirea fără bule între cauciuc și metal prin tehnologia de cauciucare continuă, cu modulul elastic al stratului de cauciuc controlat la 5-8MPa (abatere ≤5%), asigurând o eficiență de absorbție a șocurilor ≥80% și reducând zgomotul transmis de la motor la caroseria vehiculului (atenuare ≥25dB).

- Bucșe de șasiu: Pentru bucșele de cauciuc ale suspensiilor MacPherson, echipamentul produce „strat de armare a țesăturii de cordon din foi subțiri de neopren (0,3-0,5 mm)” structuri compozite prin calandrare. După turnare și vulcanizare, se formează bucșe de înaltă rigiditate (rigiditate radială ≥150N/mm), adaptându-se la cerințele antideformare în timpul direcției vehiculului, în timp ce rezistența lor la oboseală (fără fisuri după 1 milion de cicluri) îndeplinește cerințele ciclului de viață al vehiculului.

II. Componente interioare și funcționale ale autovehiculelor: echilibrarea „textură, protecție a mediului și ușoară”

1. Piese interioare din compozit

Prin tehnologia de calandrare cauciuc-plastic și cauciucare textilă, producând componente interioare, cum ar fi panourile de bord și panourile ușilor:

- Piele panoului de bord: Folosind compozite calandrate „cu bază de cauciuc din aliaj PVC/ABS”. Echipamentul poate completa simultan colorarea cauciucului (de exemplu, textura imitației de piele), embosarea (Ra ≤0,8μm) și lipirea materialului de bază, cu o viteză de producție de 15 metri/minut. Prin controlul gradientului de temperatură de calandrare, rata de contracție termică a pielii este asigurată a fi ≤0,3%, evitând încrețirea după utilizare pe termen lung. Produsul finit îndeplinește standardul interior al autovehiculelor de VOC (compuși organici volatili) ≤50μgC/g.

- Straturi de armare a cotierelor ușii: Folosind cauciuc și calandrar continuu „covoraș din fibră de sticlă din cauciuc PP” pentru a forma panouri armate ușoare (densitate ≤1,2 g/cm³), înlocuind scheletele metalice tradiționale, reducând greutatea cu 30%, obținând în același timp o rezistență la încovoiere de ≥80 MPa, adaptând la greutatea vehiculelor noi.

2. Accesorii interioare funcționale

- Ghidajele centurii de siguranță: producerea de foi compozite „strat de cauciuc TPU din pânză de nailon” prin calandre, care sunt tăiate și formate în ghidaje. Coeficientul de frecare al stratului de cauciuc este controlat la 0,3-0,4 (abatere ≤0,02), asigurând retragerea lină a centurii de siguranță (rezistență ≤5N), iar rezistența la îmbătrânire (fără crăpare după 1000 de ore la 120℃) îndeplinește cerințele de mediu ale vehiculului la soare.

- Covorașe impermeabile pentru portbagaj: Adoptarea unui proces de cauciuc cu două fețe „strat de cauciuc PVC din pânză de poliester”, cu grosime uniformă a stratului de cauciuc (abatere ≤0,03 mm), asigurând impermeabilitatea (fără scurgeri sub presiunea de 0,1 MPa timp de 30 de minute). Între timp, texturile calandrate anti-alunecare (înălțimea proeminenței 0,5-1 mm) îmbunătățesc fixarea articolului, adaptându-se la scenariile de utilizare a portbagajului SUV-urilor și sedanurilor.

III. Anvelope și sisteme de transmisie a puterii: sprijinirea „siguranței, eficienței și longevității”

1. Producția de componente de bază pentru anvelope

Continuarea tehnologiei de calendarizare pentru foile subțiri de căptușeli interioare radiale pentru anvelope și straturi etanșe la aer, adaptându-se la cerințele de performanță de siguranță a anvelopelor:

- Strat etanș al anvelopei: Folosind foi subțiri de cauciuc butilic (grosime 0,3-0,5 mm) calandre. Echipamentul asigură permeabilitatea peliculei la aer ≤10⁻⁸cm³/(cm·s·Pa) prin controlul de înaltă precizie a spațiului de rulare (abatere ≤0,01 mm), reducând rata lunară de scurgere a aerului la ≤0,5%, adaptându-se la nevoile de anvelope cu rezistență scăzută la rulare ale vehiculelor cu energie noi.

- Strat de întărire a corpului anvelopei: țesătura din cordon de poliester este cauciucat pe ambele părți și calandrata în formă, cu rezistența de aderență între stratul de cauciuc și materialul de cordon ≥10N/mm, îmbunătățind rezistența la impact a corpului anvelopei (capabil să reziste la impactul de 80 km/h asupra obstacolelor fără explozie), adaptându-se la condițiile complexe de drum și vehiculele comerciale de teren.

2. Sisteme de transport și conducte

- Curele sincrone și curele de transmisie: Folosind „neopren din țesătură snur din fibră de sticlă” cauciucare și calandrare continuă pentru a produce curele sincrone de sincronizare a motorului. Echipamentul controlează abaterea grosimii curelei la ≤0,02 mm, asigurând precizia transmisiei (eroare de fază ≤0,5°) și rezistența la ulei și temperatură (de la -30℃ la 120℃ fără atenuare a performanței), cu o durată de viață de ≥150.000 km.

- Conducte de combustibil/lichid de răcire: Producerea de furtunuri compozite „strat interior din cauciuc nitrilic rezistent la ulei, țesătură cu cordon armat EPDM”, prin calandre. Grosimea uniformă a stratului interior de cauciuc (abatere ≤0,03mm) asigură rezistența la permeabilitatea combustibilului (pierdere în greutate ≤0,5% în 24 de ore), adaptându-se la sistemele de alimentare cu combustibil ale vehiculelor tradiționale cu combustibil și modelelor hibride. Pentru conductele de lichid de răcire a vehiculelor cu energie nouă, se poate produce „strat interior de silicon de întărire din pânză de poliester”, rezistent la coroziune cu etilenglicol (fără umflare după 1000 de ore), îndeplinind cerințele ciclului de management termic al bateriei.

IV. Avantajele de bază ale adaptării tehnologiei la industria auto

- Îndeplinește standarde stricte: Componentele produse de echipamente pot trece certificări de calitate auto (de exemplu, ISO 16232, SAE J2000), adaptându-se la medii extreme, cum ar fi temperaturi ridicate și scăzute (-40 ℃ până la 120 ℃), vibrații (10-2000 Hz) și coroziune chimică (combustibil, răcire).

- Sprijinirea ușoară și a integrării: prin tehnologia „compozit cu strat subțire de cauciuc de armătură textilă”, greutatea componentelor este redusă cu 20%-30% în comparație cu procesele tradiționale, iar producția integrată reduce legăturile de îmbinare (de exemplu, ținta unică a benzilor de protecție în loc de lipirea de trei ori), îmbunătățind eficiența.

- Stabilitatea lotului: Modul de producție continuă asigură că abaterea de performanță a produselor din același lot este ≤3% (de exemplu, modulul elastic al pieselor de absorbție a șocurilor, dimensiunea secțiunii transversale a etanșărilor), îndeplinind cerințele de consistență a milioane de unități de producție în masă de către producătorii auto.

Prin acoperirea producției de componente de bază în întregul lanț auto de „etanșare - absorbție șoc - interior - putere”, echipamentele noastre nu numai că pot satisface nevoile de durabilitate ale vehiculelor tradiționale cu combustibil, ci și standardele de înaltă tensiune, ușoare și COV scăzute ale vehiculelor cu energie noi, devenind un suport cheie pentru echipamente pentru producătorii de automobile pentru a îmbunătăți fiabilitatea produselor și competitivitatea pe piață..